Entwachsungs- und Vorsinteröfen

Unsere Heißwand-Retortenöfen mit Multizonen-Heizung bis 1100°C sind ideale Wärmebehandlungsanlagen für verschiedenste Prozesse, die eine Schutzgas- oder reaktive Atmosphäre erfordern.

Durch den gasdichten Arbeitsraum sind Prozesse im leichten Überdruck, aber auch im Vakuum bis max. 650°C möglich. Eine spezielle Sicherheitstechnik erlaubt auch den Betrieb der Ofenanlage unter reaktiven Gasen wie Wasserstoff.

Unsere Anlagen eignen sich besonders zum Entwachsen- und Vorsintern pulvermetallischer Teile, zum Löten, Fügen sowie weiteren Wärmebehandlungen verschiedenster Materialien. Alle Basis-Anlagen lassen sich mit verschiedensten Optionen entsprechend Ihrer Anwendung ausstatten.

Fragen Sie jetzt Ihre individuelle Anlage an.

Beispiele für verschiedene Varianten:

Nutzraum |

| |||

Breite (mm) | Höhe (mm) | Länge (mm) | Volumen (dm³) | max. Ladung (kg) |

400 | 400 | 400 | 65 | 200 |

400 | 400 | 900 | 150 | 400 |

500 | 500 | 1000 | 250 | 700 |

600 | 600 | 1600 | 580 | 1300 |

700 | 700 | 1300 | 640 | 1500 |

750 | 650 | 1850 | 900 | 1800 |

(alternative Größen oder auf Ihren Prozess abgestimmt Lösungen verfügbar)

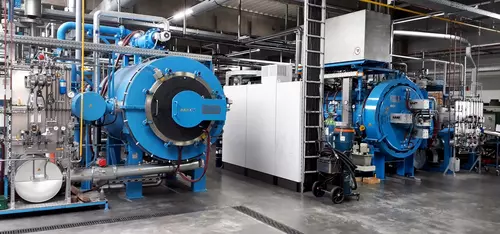

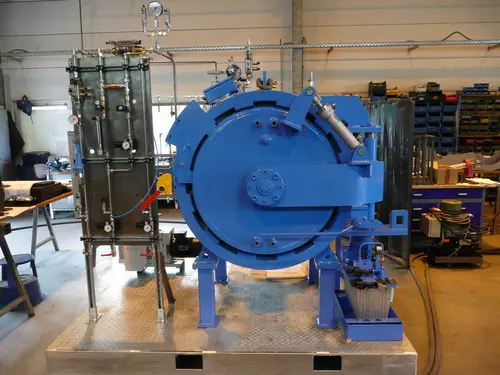

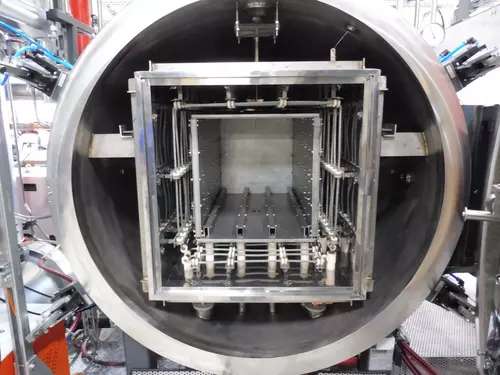

Vakuum- & Sinter-Öfen

Unsere Kaltwandwand-Öfen / Kaltwand-Retortenöfen mit Multizonen-Heizung bis 2400°C ermöglichen Ihnen technisch anspruchsvolle Wärmebehandlungsprozesse zu realisieren.

Die Ofenretorte ermöglicht Prozesse unter Schutzgas- und Reaktivgasatmosphären oder im Vakuum bis zu 10-5 mbar – je nach Ausführung. Ausführungen mit Restentbinderungseinrichtung möglich.

Wählen Sie aus verschiedenen Anlagen-Optionen und konfigurieren Sie sich Ihren Ofen exakt passend zu Ihrem Prozess. Gerne helfen wir Ihnen bei der Auslegung.

Unsere Vakuum-/Sinteröfen sind in folgenden Ausführungen erhältlich:

Retorte – Heizung – Isolation aus Graphit

- Für Prozesse unter Schutzgas- / Reaktivgasatmosphäre oder im Vakuum

- Max. Temperatur bis 2200°C (Sonderausführung 2400°C ) möglich

- Vakuum bis max. 10-4 mbar

Retorte-Heizung-Isolation aus Molybdän

- Für Prozesse unter Schutzgas- / Reaktivgasatmosphäre oder im (Hoch-)Vakuum

- Kohlenstoffarme Atmosphären

- Max. Temperatur bis 1600°C (Sonderausführung 2400°C ) möglich

- Vakuum bis max. 10-5 mbar

Beispiele für verschiedene Varianten:

Nutzraum |

| |||

Breite (mm) | Höhe (mm) | Länge (mm) | Volumen (dm³) | max. Ladung (kg) |

250 | 250 | 500 | 30 | 100 |

380 | 480 | 1100 | 200 | 450 |

500 | 500 | 1700 | 430 | 1000 |

Ø 700 | 1100 |

| 450 | 1000 |

Ø 1000 | 1200 |

| 950 | 1300 |

(alternative Größen, vertikale Ausführungen oder auf Ihren Prozess abgestimmt Lösungen verfügbar)

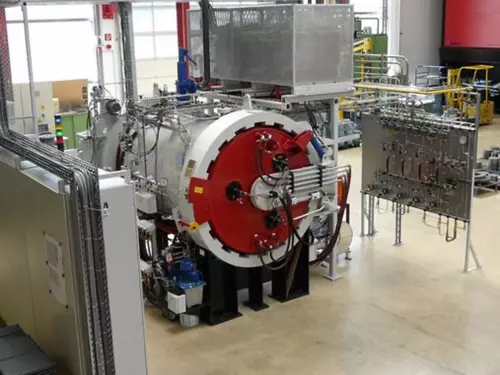

Drucksinteröfen bis 100 bar

Für höchste Ansprüche und Qualität ihrer Teile.

Kombinieren Sie zwei Prozesse in einer Ofenanlage: Vakuumsintern und isostatisches Nachverdichten.

Unsere Drucksinteröfen sind in 2 verschiedenen Standard-Druckstufen erhältlich – 60 bar und 100 bar.

Wahlweise können die Hochdrucköfen auch mit einer Entwachsungseinrichtung ausgestattet werden, um eine All-in-One Anlage zu erhalten. In einer Binderfalle werden die ausgetriebenen Presshilfsmittel kondensiert und gesammelt. Eine Multizonen Graphit-Heizung, eine Retorte und eine spezielle Ausführung der Isolation sorgen für eine sehr gute Temperaturhomogenität und senken die Betriebskosten.

Durch eine effektive Schnellkühleinrichtung werden Produktionszeiten auf ein Minimum reduziert.

Im Umgang mit Hochdruck und reaktiven Gasen setzen wir auf modernste Steuerungs- und Sicherheitstechnik.

Unsere Drucksinter-Anlagen werden nach Druckgeräte-Richtlinie zertifiziert. Alle sicherheitsrelevanten Funktionen werden vom TÜV geprüft und abgenommen.

Fragen Sie jetzt Ihren individuellen Drucksinterofen an.

Laborofenanlagen / Additive Manufacturing

Unsere Ofenanlagen erhalten Sie auch als Kleinanlagen für die Forschung und Entwicklung oder Technologiefelder wie Additive Manufacturing.

Wir bieten Ihnen Entbinder- und Sinteröfen für verschiedenste Atmosphären bis hin zu Hochdruckanlagen bis 100 bar. Nutzraumgrößen ab 100x100x100 mm (BxHxL). Alle Anlagen können mit verschiedensten Optionen genau nach Ihren Bedürfnisnissen konfiguriert werden.

Kontaktieren Sie uns jetzt für Ihre individuelle Kleinanlage.

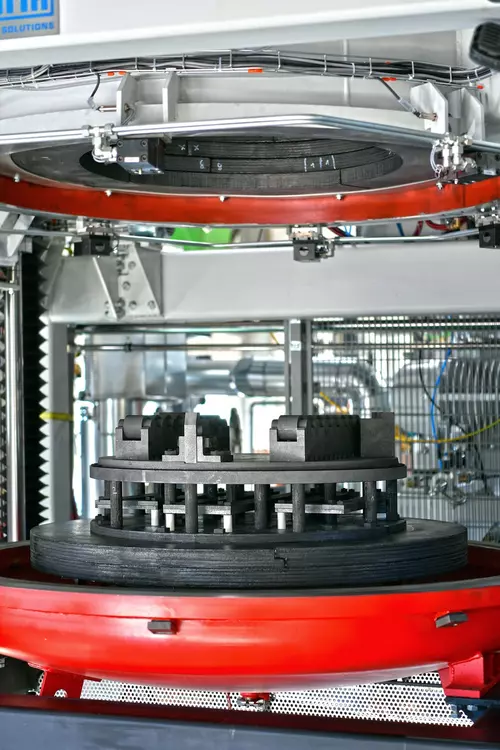

MIM Entbinder- und Sinteröfen

TISOMA ist Ihr Spezialist für die MIM (Metal Injection Molding) Technologie. Wir bieten Ihnen Lösungen zum katalytischen Entbindern und zum Sintern Ihrer gespritzten Grünteile.

Katalytische Entbinderung:

- Als Single oder Doppelsystem erhätlich.

- Entbindern mittels Salpetersäure und Schutzgas

- Elektrische Widerstandsheizungen sorgen für beste Temperaturgenauigkeiten bis max. 150°C

- Ein spezieller Säureschrank und eine optionale Überwachung durch einen Säuresensor sorgen für höchste Sicherheit im Umgang mit Salpetersäure.

- Durch den Einsatz einer modernen Siemens-Steuerung mit hohen Automatisierungsgrad erhalten Sie die Möglichkeit der Anbindung an Ihr Produktionsleitsystem.

- Eine thermische Abfackeleinrichtung sorgt für minimale Emissionsbelastung in der Produktionsstätte und Umgebung.

Standardgrößen:

Nutzraum | ||

Breite (mm) | Höhe (mm) | Länge (mm) |

340 | 340 | 340 |

420 | 460 | 610 |

460 | 450 | 650 |

400 | 800 | 400 |

(abgestimmt auf TISOMA MIM Sinteröfen, weitere individuelle Größen verfügbar)

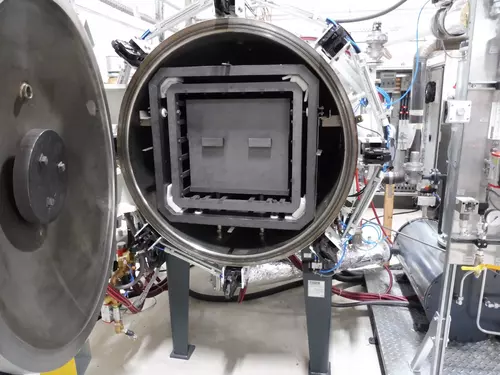

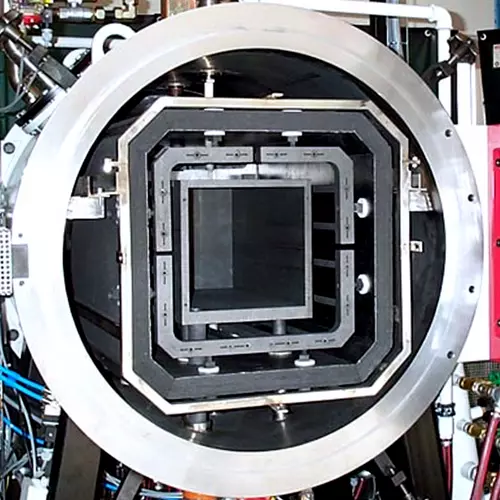

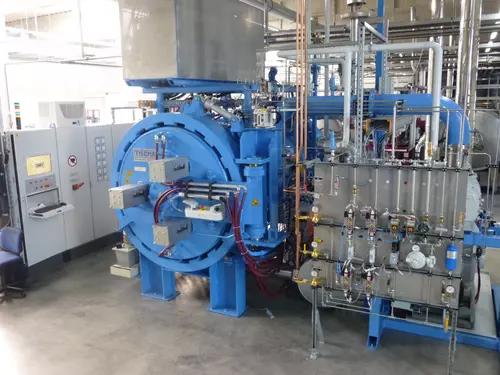

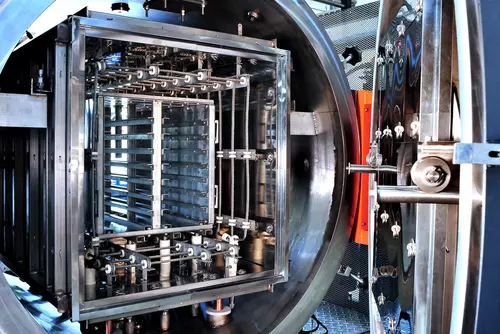

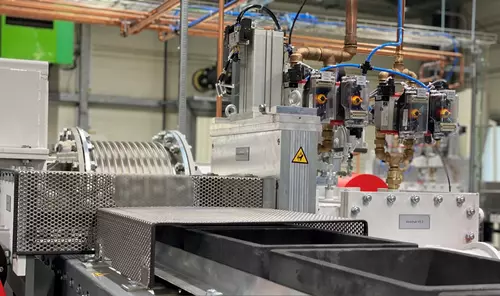

MIM-Sinterofen

TISOMA MIM-Sinteröfen stehen für höchste Qualität und Langlebigkeit. Unsere Kompakt-Anlagen kommen auf einer Maschinenplattform für einen schnelle Inbetriebnahme bei Ihnen vor Ort.

Eine Multizonen Molybdänheizung sorgt für beste Temperaturgleichmäßigkeit bis max. 1600°C für anspruchsvolle Prozesse in verschiedenen Gasatmosphären und im Vakuum bis zu 10-2 mbar.

Die integrierte Restentbinderungseinrichtung mit Binderfalle und Abfackelung bereitet Ihre Teile bestmöglich auf den Sinterprozess vor.

Unsere Anlagen sind individuell auf Ihre Bedürfnisse konfigurierbar u.a. mit Hochvakuumoption

bis zu 10-5 mbar. Modernste Steuerungstechnik und unsere hauseigene Anlagenvisualisierung fügen die MIM-Sinteröfen nahtlos in Ihre Produktionslandschaft ein.

Der Ofennutzraum ist als Einschubsystem für Sinterunterlagen oder als Retortenbox für Ihre individuelle freie Beladung erhältlich.

Unsere Standardgrößen:

Nutzraum |

| Anzahl Sinterunterlagen | ||

Breite (mm) | Höhe (mm) | Länge (mm) | Volumen (dm³) | Beispiel: 150x200mm |

370 | 410 | 650 | 100 | ca. 48 |

370 | 410 | 800 | 120 | ca. 64 |

370 | 410 | 1300 | 200 | ca. 96 |

460 | 480 | 1200 | 264 | ca. 88 |

(Individuelle Größen, Rastermaß nach bestehenden Sinterunterlagen auf Anfrage, bis max. 1500 mm Länge)

Kontinuierliche Ofenanlagen

Kontinuierliche Ofensystem kommen zum Einsatz bei kontinuierlichen Abläufen mit festen Prozesszeiten und großen Durchsatzmengen.

Diese Art von Ofensystem ist sehr individuell an den Kundenprozess angepasst. Anhand der geforderten Durchsatzmenge, den gewünschten Taktzeiten und weiteren prozesstechnischen Anforderungen wird IHRE individuelle Ofenanalage projektiert und ausgelegt.

Unsere kontinuierlichen Öfen erfüllen höchste technische Anforderungen:

Temperaturen bis 2200°C

- Entbindern, Sintern u.a. Wärmebehandlungen

- Verschiedene Gasatmosphären, auch Wechsel zwischen Entbinder- und Sinterteil möglich

- Abbrandeinrichtung als Ringbrenner oder TNV

- Antriebssysteme, je nach Ausführung: Durchschubtechnik, Rollen-, Kettenvorschub

- Auf Wunsch als automatisiertes System mit Magazin oder als Umlaufsystem möglich