Kühlstrecke

Die Kühlstrecke ist eine Sondermaschine zum Abkühlen und Nachgranulieren von Pulvermaterial nach dem Sprühtrocknungsprozess.

Die Anlage wurde speziell entwickelt, um Hartmetall-Granulate nach dem Sprühtrocknen abzukühlen, dass diese nicht mehr kleben und sauber in entsprechende Behälter abgefüllt werden können.

Die Kühlstrecke wird direkt an den Auslauf des Sprühtrockners angeschlossen. Ein wassergekühltes rotierendes Kühlrohr transportier das Material in Richtung Abfüllbehälter. Dabei kühlen die Granalien ab und werden durch die Drehbewegung des Rohrs nachgranuliert, sodass eine optimale Ausgangsgeometrie für ein Ready-to-press Powder entsteht.

Am Ende der Kühlstrecke befindet sich unter einer Abdeckhaube ein Sieb. Hier werden Agglomerate aus dem Trocknungsprozess zurückgehalten, bevor das Pulver staubarm in die Behälter gefüllt wird.

Die Kühlstrecke verfügt über einen eigenen Wassertank und eine Pumpe zur Kühlung des Kühlrohrs. Somit sind betriebliches Kühlwassernetz und Anlagenkühlung getrennt, um Kontaminationen zu vermeiden.

Die Standardlänge des Kühlrohrs beträgt 3,50m. Andere Längen sind auf Anfrage erhältlich.

Der Prozess ist auf weitere Industrien u.a. die Keramik-Industrie übertragbar.

Suspensionsbehälter

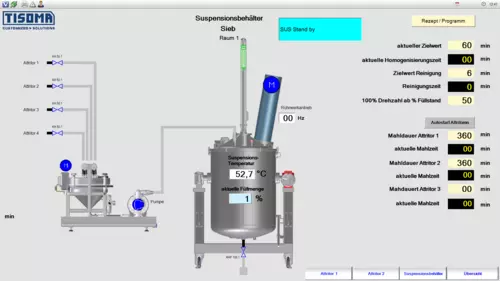

Der Suspensionsbehälter ist eine Anlage zum Zwischenspeichern von Suspensionen bevor diese in einem nachgelagerten Prozess weiter verarbeitet werden.

Mit der Anlage ist es möglich mehrere Teil-Chargen zu einer Gesamtcharge zu Homogenisieren und das Material zum (Sprüh-) Trockner zu transportieren.

Der Suspensionsbehälter findet vorwiegend Anwendung in der Hartmetall- , Keramik- und Pulverindustrie.

Der Suspensions- oder Speisebehälter besteht aus einem fahrbaren Rahmengestell mit einem

großen doppelwandigen Behälter.

Die Suspension aus dem Attritor / der vorgelagerten Maschine kann im Suspensionsbehälter vor dem Trocknen zwischengelagert werden. Der Behälter ist doppelwandig, isoliert und kann temperiert/beheizt werden.

Im Behälter ist ein Rührwerk installiert, welches die Suspension fliegend hält. Dieses dient auch zum Vermengen von mehreren Teilchargen. Das Material wird anschließend aus dem Suspensionsbehälter in den Trockner / Sprühtrockner abgepumpt und dort zu einem Pulver rückgetrocknet.

- Der Suspensionsbehälter kann ca. 2000 Liter Suspensionsvolumen aufnehmen.

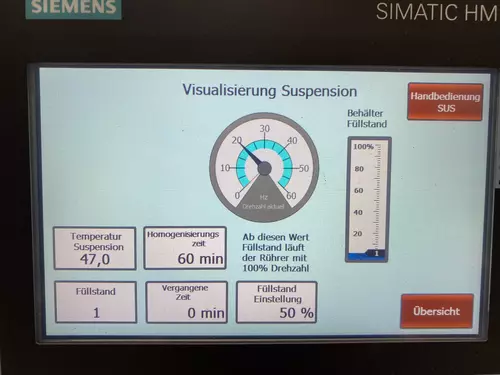

- Die Geschwindigkeit des Rührwerks ist variabel einstellbar und kann auch in Abhängigkeit des Behälterfüllstands geregelt werden.

- Die Anlage verfügt über eine Bedieneinheit direkt am Anlagengestell. Je nach Bedarf kann auch ein Touch Bedien- und Anzeigedisplay realisiert werden.

- Auf Wunsch kann die Anlage auch in ein übergeordnetes Produktionssystem eingefügt werden.

- Explosionsgeschützte Ausführung – ATEX möglich!

Sieb- und Fraktionierungsmaschinen

Tisoma Sieb- und Fraktionierungsmaschinen werden für trockene Pulvermaterial aber auch für Suspensionen eingesetzt. Unsere Maschinen sind in verschiedenen Automatisierungsgraden und auch in explosionsgeschützer Ausführung (ATEX) erhältlich.

Nachfolgend erfahren Sie weitere technische Informationen.

Sieben- und Fraktionieren trockener Materialien:

Trockene Materialien wie Pulver können von Agglomeraten befreit oder auch in verschiedene Korngrößen fraktioniert werden. Hierbei kann das Ausgangsmaterial in einem kundenseitigen Behälter bereitgestellt werden. Über staubarme Abdichtungen wird das Material der Siebmaschine zugeführt. Nach dem Sieben / Trennen der verschiedenen Korngrößen, wird das Material wieder staubarm in den Zielbehälter eingefüllt.

Wir verfügen über verschiedene Konstruktionen mit unterschiedlichen Automatisierungsgrad.

Das Sieben und Fraktionieren kann über einfache manuelle Anlagen mit Korngrößenaufteilung bis hin zur automatisierten Station mit automatischer Abfüllung nach eingestellten Gewicht und Etikettierung realisiert werden.

Fragen Sie Ihre individuelle Maschine passend zu Ihren Anforderungen und Prozessen an.

Sieben von Suspensionen:

Unser Portfolio umfasst auch Siebmaschinen zum Sieben von Suspensionen. Suspensionen aus Mahl-, Misch-, und Dispergierprozessen enthalten oftmals Agglomerate und Verklumpungen, welche Nachfolgeprozesse stören oder zu Qualitätsproblemen bei Zwischen- und Endprodukte sorgen.

Hier finden unsere Nass-Siebmaschinen Anwendung. Die Suspension / das flüssige Material kann direkt aus einem Behälter oder dem Maschinentank auf das Nass-Sieb gepumpt werden. Über Schwingungen und Vibration werden die ungewünschten Agglomerate zurückgehalten.

Die übrige Suspension wird über die in der Siebmaschine integrierte Pumpe zum nachgelagerten Prozess oder in einen Lagerbehälter gefördert.

Alle Siebmaschinen werden entsprechend der Prozessanforderungen angepasst (Größe, Anzahl der Siebdecks - sofern möglich, Maschenweite der Siebgewebe, Zu- und Abführung des Materials)

Tisoma Siebmaschinen sind auch in explosionsgeschützter Ausführung – ATEX lieferbar.

Automatische Abschneidemaschinen

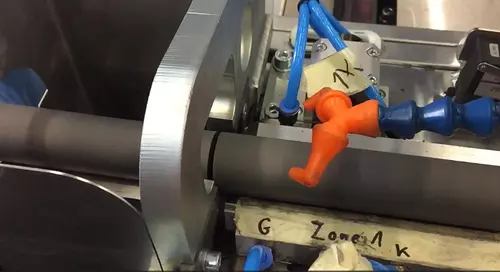

Die Abschneidemaschiene ist eine Sonderanlage um extrudiertes Material i.d.R. Stäbe in verschiedenen Konturen automatisiert abzulängen und in zugehörige (Sinter-) Unterlagen abzulegen. Diese Maschinen werden direkt nach den Extruderpressen positioniert und werden sicherheitstechnisch mit diesen gekoppelt.

Unsere Abschneidemaschinen verfügen über eine integrierte Laser-Längenmessung. Die eingesetzte Siemens-Steuerung ermöglicht die Programmierung einer Vielzahl von unterschiedlichen Produkt-Platten-Kombinationen.

Die Abschneidemaschinen sind in 2 unterschiedlichen Größen lieferbar. Tischlänge bis 500mm oder bis 900mm. Es können Produktdurchmesser von 3-30 mm verarbeitet werden.

Die Anlagen sind ausgelegt für extrudierte ungesinterte Keramiken und Hartmetalle.

Andere Produkte und Maschinengrößen auf Anfrage

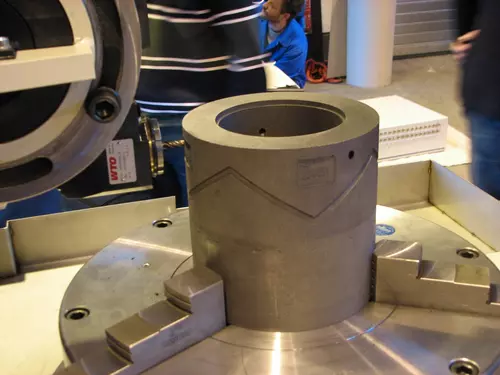

Bearbeitungszentrum für Hartmetallgrünlinge

Das 5-Achs CNC-Bearbeitungszentrum ist eine Sonderanlage zum Bohren – Fräsen – Drehen von ungesinterten Pulvermetall-Presslingen. Die Maschine findet vorwiegend in der Hartmetall- und Keramikindustrie Anwendung zum Bearbeiten von großen Grünlingen.

Die Maschine ist als einfache Ausführung mit 2 CNC-gesteuerten Achsen (x-Verfahrung, z-Verfahrung + Drehachse) oder als 5-Achs-gesteuerte Version mit zusätzlicher Y-Verfahrung, Werkstückpositionierung und angetriebenen Werkzeug lieferbar.

Maschinenparameter:

Teilegewicht bis 600kg

Teiledurchmesser: bis Ø 700mm

Teilehöhe: bis 1200mm

Das Bearbeitungszentrum ist durch eine spezielle Abdichtung der Führungen, Sperrluftbeaufschlagung, sowie einer Einhausung des Bearbeitungsraums inkl. Absaugung bestens zur Bearbeitung von Pulverpresslingen bei minimaler Staubbelastung geeignet.

Die Maschine kann auch mit manuellem Revolverkopf-Werkzeugwechsler, Vakuumspannsystem und weiteren Optionen aufgerüstet werden.

Kontaktieren Sie uns für weitere Informationen.

Pulverhandling

Unter die Kategorie „Pulverhandling“ fallen Maschinen und Lösungen um pulvrige Rohstoffe und Materialien sicher zu transportieren, zu bewegen und ein- bzw. abzufüllen.

Unsere Leistungen in diesem Bereich umfassen

- Material-Container mit Entleerungsklappe

- Individuelle Lösungen zum staubarmen Einfüllen von Rohstoffen in Maschinen

- Lösungen zum staubarmen Entleeren von Maschinen und Abfüllen des Materials

- Kühlstrecken - Maschinen zum Abkühlen von Pulver oder Granulat

z.B. nach dem Sprühtrocknen von Hartmetallen oder anderen Material

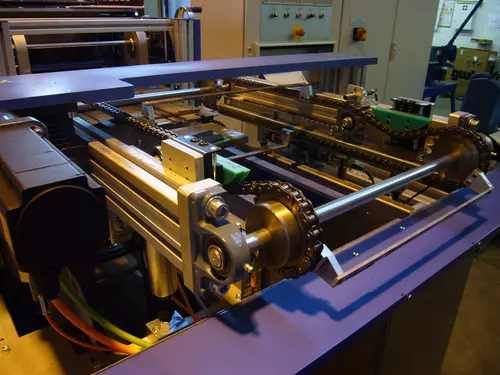

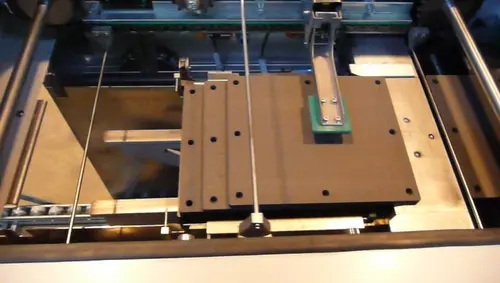

Automatische Reinigungs- und Beschichtungsanlage für Sinterunterlagen

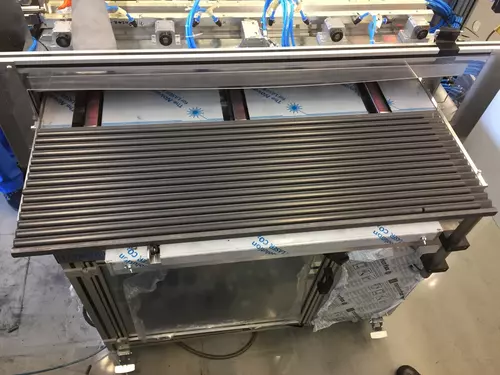

Die automatische Reinigungs- und Beschichtungsmaschine ist eine Sonderanlage zum Säubern und Beschichten von bis zu 1.200 Sinterunterlagen pro Tag.

Die Platten bestehen vorwiegend aus Keramik oder Graphit mit unterschiedlichen Konturen. Pulver-Presslinge werden darauf positioniert und samt Platte zum Sintern in die Wärmebehandlungsanlage chargiert.

Hierbei ist es wichtig, dass die Platten sauber und mit einem Trennmittel beschichtet sind.

Über ein Eingabemagazin können benutzte und verunreinigte Platten als Stapel aufgegeben werden.

Diese werden zunächst vereinzelt in die Maschine geführt und mechanisch gereinigt. Durch eine Anordnung von verschiedenen Teilstationen werden die Sinterunterlagen gewärmt, Beschichtet, getrocknet und letztendlich zur weiteren Verwendung einsatzbereit gestapelt.

Die Beschichtung erfolgt in höchster Präzision, sodass feinste und gleichmäßige Schichten im µm-Bereich möglich sind. Die Sprühstation verfügt zudem über eine automatisierte Reinigung der Düse bei Maschinenleerlauf.

Optional verfügbar sind auch Magazinier-Wägen, Umlaufsystem und Vorratsbehälter für das Trennmittel.